重油等硫黄分を含有した燃料の燃焼排ガスには二酸化硫黄(SO2)が含まれ、これは環境・人体に悪影響を与えるため、発電所等では燃焼排ガスの脱硫プロセスが必要になります。これまでに実用化された脱硫プロセスは乾式と湿式で区別されますが、日本では湿式プロセスが主流です。そのうち石灰スラリー法は、火力発電所などの排ガス中のSO2を、石灰石を用いて除去する湿式排煙脱硫技術として広く採用されています。本記事では、石灰スラリー吸収法について解説します。

排煙脱硫とは

排煙脱硫とは、工場や発電所などの燃焼施設から排出される排ガス中に含まれる硫黄酸化物(SOx)を除去する技術です。SOxは大気汚染の原因物質の一つであり、酸性雨や呼吸器疾患などの健康被害を引き起こす可能性があります。そのため、排煙脱硫は環境保全と人々の健康を守るために不可欠な技術と言えます。

プロセス概要

石灰スラリー吸収法は、石灰石(CaCO3)をスラリー状にして吸収塔内で排ガス中のSO2と反応させ、排ガスからSO2を除去するとともに、石膏を回収する方法です。石灰スラリー吸収法による脱硫は、以下に示す吸収反応と酸化反応により行われます。

吸収反応:SO2 + CaCO3 + (1/2)H2O→ CaSO3・(1/2)H2O + CO2

酸化反応:CaSO3・(1/2)H2O + (1/2)O2 + (3/2)H2O→ CaSO4・2H2O

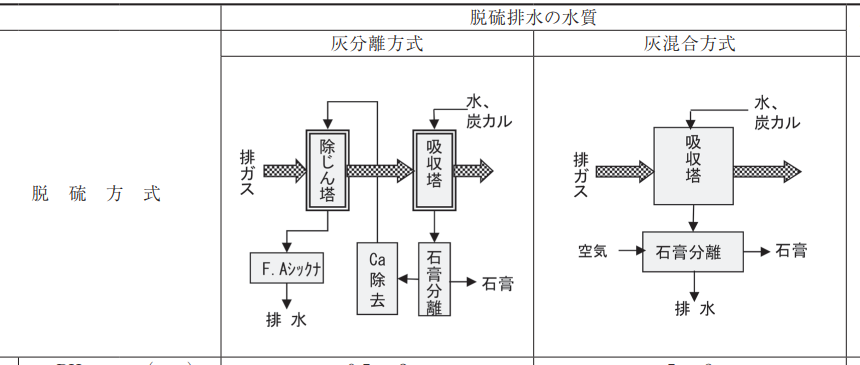

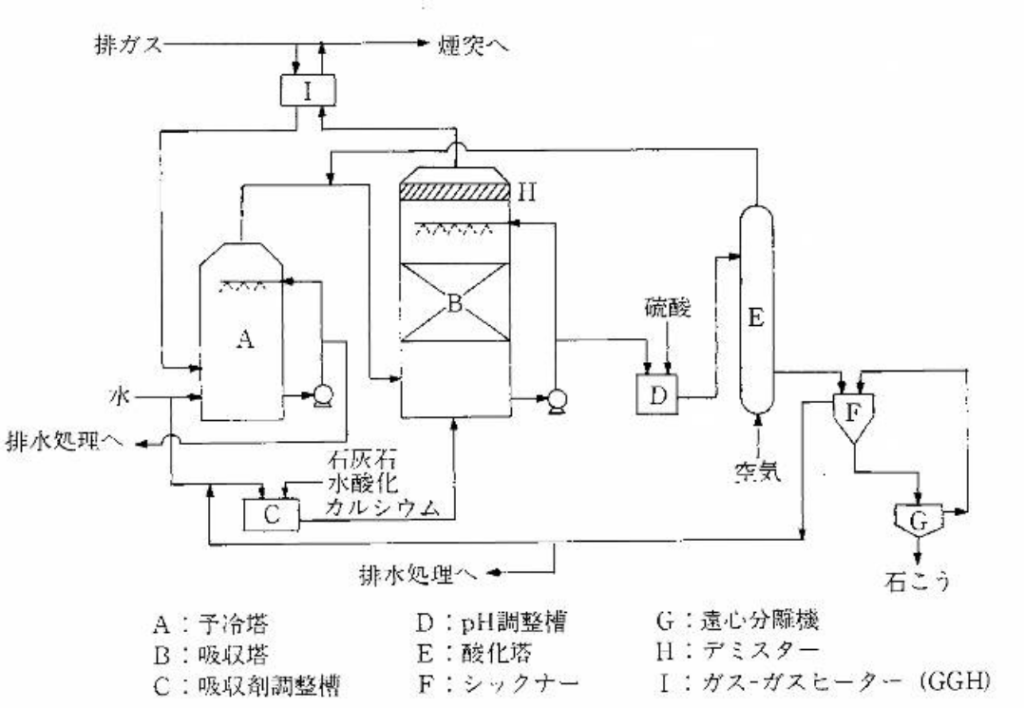

また、石灰スラリー吸収法では、大別してスート分離方式とスート混合方式があります。スート分離方式は、回収する石こうの純度を高めるため吸収塔の前に除じん塔を設置し、ダストを除去した後脱硫を行います。スート混合方式は、直接石灰石スラリーと反応させる方式で、近年ではほとんどがスート混合方式となっています。これは、スート混合方式では冷却除じん塔が不要なため、イニシャルコストが低いことが要因の一つになっています。

次節以降、各工程の概要について、スート分離式のフローを用いて解説します。

(出典:公害防止の技術と法規 2020(産業環境管理協会))

冷却除じん工程

燃焼排ガスは、電気集塵装置を出た後、脱硫ファンによりガス-ガスヒーターを経由し、まず冷却除じん塔(プレスクラバー)へ導入されます。冷却除じん塔で、排ガスは90~150℃程度の温度から、SO2の吸収に適した温度(50~60℃)程度に冷却されます。同時に、ダストや硫酸ミストなどの除去も行われます。

排ガスを洗浄した水は腐食性の強い酸性水となるため、装置材質は耐食性と耐熱性が要求され、特殊なステンレスや耐熱れんがなどを内張したもの、あるいはゴム・樹脂ライニングの鋼材が使用されます。

吸収工程

冷却除じん塔を出たガスは吸収塔に入り、排ガス中のSO2はpH6程度で吸収液と反応して亜硫酸カルシウムを生成します。吸収塔には、以下の形式が利用されています。

①スプレー形:多数のスプレーノズルを数段に配置して吸収液を噴霧する

②充填形:薄板で成形されたグリッド層で吸収液をぬれ壁状に流す

③気泡分散形:多数のガススパージャーを吸収液に浸して排ガスを気泡分散する

④液柱形:多数の噴水ノズルを塔下部に配置して吸収液を液柱状に吹き上げる

いずれの形式もスケールの生成や固形物による摩耗を抑え、できるだけ少ない圧力損失で大量の排ガスを処理できるよう工夫がなされています。

酸化工程

亜硫酸カルシウムを含む吸収液はpH調整槽でpHを約4以下に調整した後、酸化塔で空気と接触し、酸化されて石こうスラリーとなります。

酸化工程には、別置きの酸化塔で空気と硫酸を加えて酸化し、硫酸化合物を回収する酸化方式と、空気をSO2吸収塔反応槽内の吸収液に通気することによりSO2吸収と酸化を同時に行う吸収塔酸化方式の2通りがありますが、近年ではプロセスが簡素になる後者が主流になっています。

回収工程

石灰スラリー吸収法では、副生物として水への溶解度が小さい石こうが結晶として析出します。結晶粒子の大きさは数十μmで懸濁状態にあるので、液体サイクロンやシックナーを用いて沈殿濃縮し、脱水にはバスケット形遠心脱水機、ベルトフィルターなどを採用します。石こうが分離されたろ液は再利用されますが、一部抜き出され、必要に応じて排水処理が行われます。

最後に

現在主流になっている排煙脱硫プロセスについて、概要を紹介しました。役に立てば幸いです。

ご安全に!

コメント