ボイラーシステムにおいて、脱気器は重要な役割を担う装置です。ボイラーへの給水中の溶存酸素を除去することで、ボイラー本体や配管の腐食を防止し、ボイラーの寿命を延ばすために欠かせません。本記事では、脱気器の概要、構造・仕組み、容量について解説します。

脱気器とは

脱気器は、ボイラー水から溶存酸素や二酸化炭素などの気体を取り除く装置です。これらの気体は、高温・高圧のボイラー内部で金属を腐食させる原因となります。特に酸素は、鉄と反応して酸化鉄(錆)を生成し、配管やボイラー本体の強度を低下させ、最悪の場合、漏洩や破損につながる可能性があります。脱気器は、このように腐食やスケーリングを防ぎ、ボイラーの効率的な運転と長寿命化に貢献する、まさに縁の下の力持ちと言える存在なのです。

- 腐食: 溶存酸素や二酸化炭素はボイラー内部の金属を腐食させ、ボイラーの寿命を縮めます。

- スケール: 溶存酸素は水中のカルシウムイオン等と結合し、スケールと呼ばれる固形物を形成します。スケールはボイラー内部の熱伝導を妨げ、ボイラーの効率を低下させます。

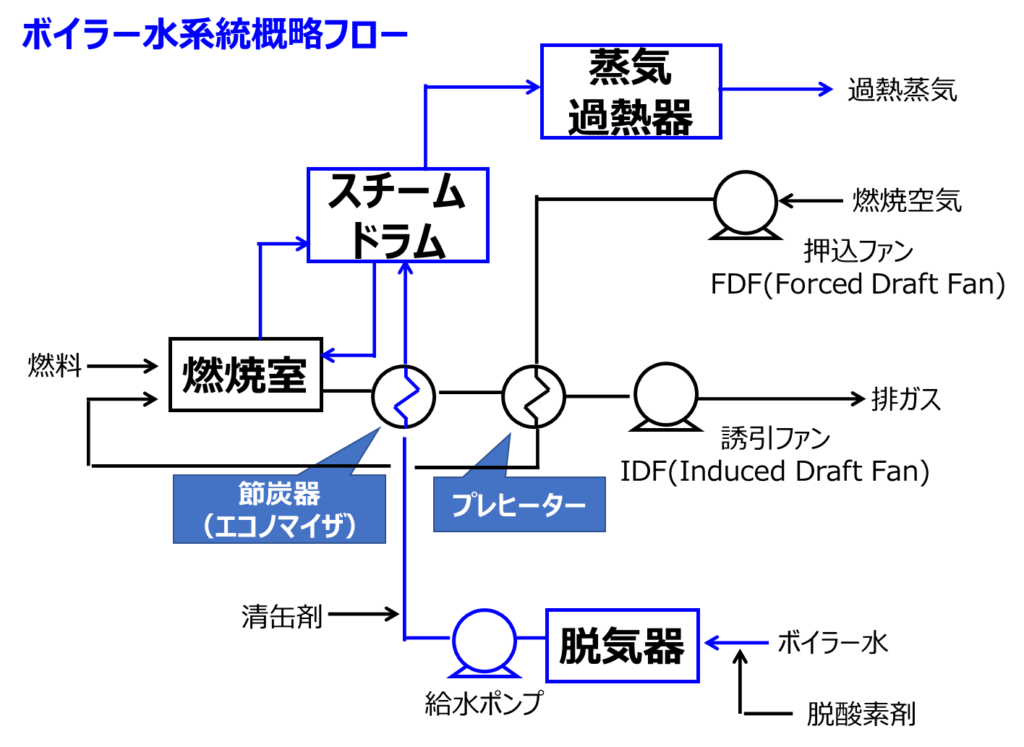

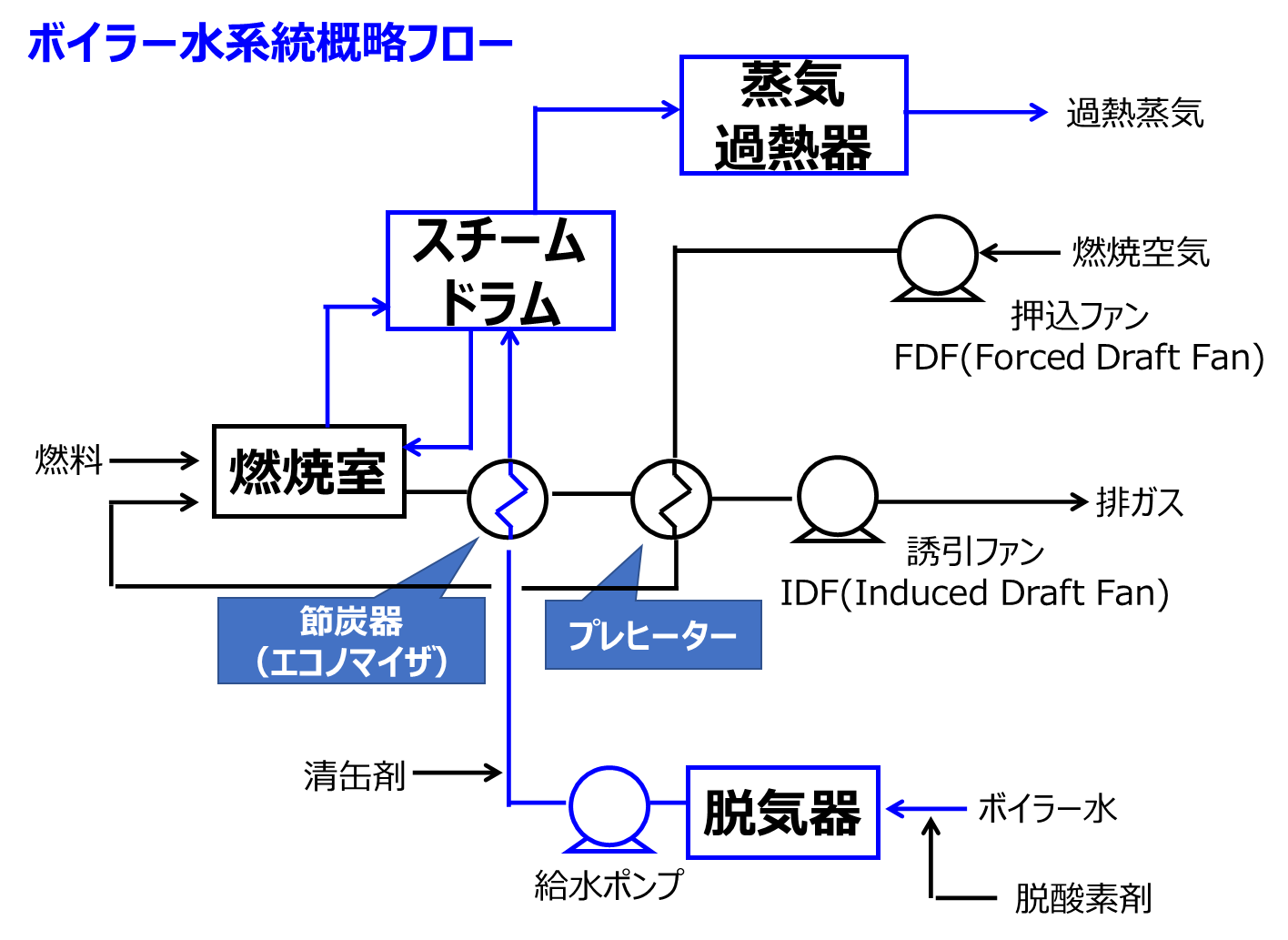

これらの問題を防ぐために、脱気器でボイラー水から溶存酸素を取り除き、給水ポンプで系内に水を創出します。フローに示すと下図となります。脱気器の直前に給水に脱酸素剤を注入していますね。

脱酸素剤としてヒドラジンがよく使われます。こちらの記事も併せて読んでいただければ、より理解が深まるかと思います。

脱気器の構造・仕組み

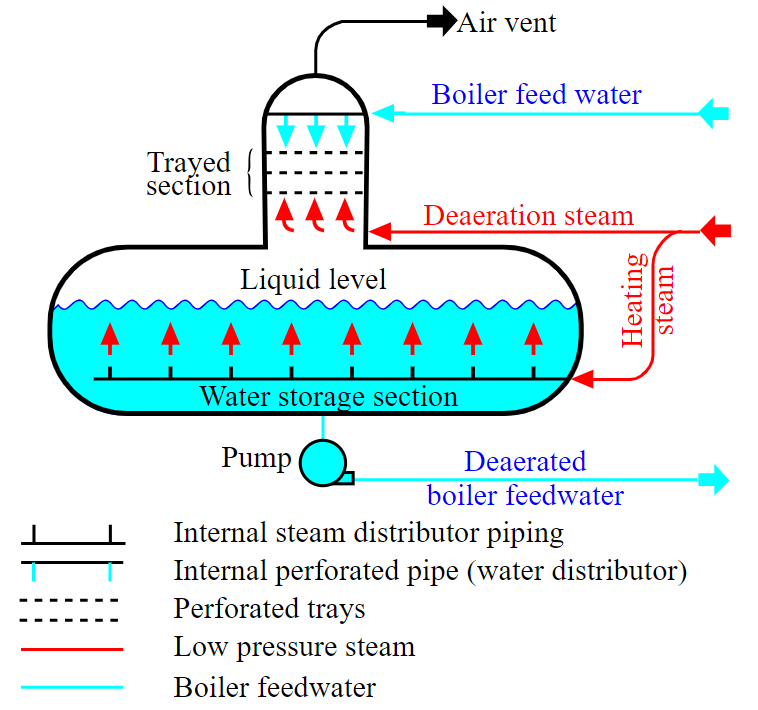

一般的な脱気器の構造を以下に示します。脱気器は、大きく分けて「脱気塔」と「貯水槽」で構成されています。脱気塔では、給水を加熱し、溶存気体を分離するプロセスが行われます。貯水槽は、脱気された給水を一時的に貯めておく場所です。脱気器の脱気プロセスは、主に以下の2つの原理に基づいています。

気液接触の促進: 給水を細かい水滴や薄い水膜にして、蒸気と接触させることで、気体の分離を

効率的に行います。

溶解度の変化: 水に溶ける気体の量は、水温が高くなるほど減少します。脱気器では、蒸気を使って

給水を加熱し、気体の溶解度を低下させることで、気体を水から分離します。

脱気器は次のような原理で脱気を行います。

- 脱酸素剤を含んだボイラー水を脱気器に給水する

- 加熱用蒸気(Deaeration steam)で設定温度・圧力まで昇温・加圧する

- 加熱された給水は、充填物(トレーやスプレーノズルなど)を通って落下する際に、表面積が増大し、蒸気との接触が促進されます。これにより、溶存気体が水から分離され、蒸気とともに上部へ排出される

- 貯水: 脱気された給水は、脱気塔の下部にある貯水槽に貯められます。貯水槽では、さらに微量の気体が分離されるとともに、給水ポンプへの安定した供給を確保する役割も果たす

大事なことは、加熱を行って飽和水にすることで溶解している気体を追い出すということです。プロセスによっては加熱源はスチームではなく、排ガスやプロセスガスだったりもします。

また、一般的に採用されているものはスプレートレー式というもので、給水をトレイやラシーリングのような充填物を通すことで小さな液滴とし、効率的に給水を加熱・脱気ができるようになっています。また、小さな液滴とすることで、脱気器内で発生した気体との接触面積を増やすことができます。これにより、脱気器内の蒸気を水に戻し、かつ水に溶存していた気体のみを排出できるように設計しています。

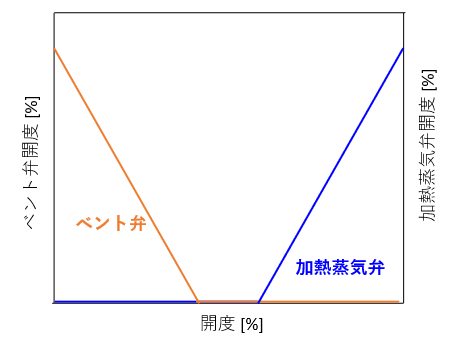

脱気器内の圧力制御はベント弁の開度と加熱用蒸気弁で制御されます。脱気器の負荷が増加し、器内の圧力上昇すればベント弁の開度が増加します。逆に負荷が減少し温度・圧力が下がる場合は加熱用蒸気弁の開度が増加します。2つの弁を1つの圧力検出器で制御できるようスプリット制御を導入する場合もありますね。

脱気器の容量

脱気器の役割には、溶存気体の除去以外に、蒸気の負荷変動に対するバッファーとなることが挙げられます。負荷が一定であれば問題にはなりませんが、変動が大きいようであれば蒸気需要の変動と、機器設計時のコストを天秤にかけて容量を決定することになります。

ボイラー系統が負荷変動についていけず、系内の水量が適切に保てなくなった場合、給水ポンプが空引き・キャビテーションが起きて壊れてしまうためです。給水ポンプは水量・揚程が大きくなりがちで、高価な物になるため適切な容量を見極めましょう。

まとめると、考慮すべきは大きく以下の4つとなります

最大蒸発量: ボイラーが生成する最大蒸気量

給水流量: ボイラーに供給される水の流量

溶存酸素濃度: 給水に含まれる溶存酸素の濃度

運転圧力: ボイラーの運転圧力

最後に

ボイラー系の中でも重要な機器である脱気器について解説しました。少しでもお役に立てれば嬉しいです。

ご安全に!

コメント