キャリーオーバーとは、ボイラ水や溶解している固形物がボイラ外へ持ち出される現象を言い、その要因にはプライミングとフォーミングの2つがあります。それらについて解説します。また、キャリーオーバーの原因、対策についても紹介します。

プライミング

プライミングはボイラ水が激しく沸騰するときに水滴が飛び出して蒸気に混入する現象です。

フォーミング

蒸気負荷が急増した場合にボイラの内圧が低下し、ボイラ水中で多量の気泡が発生してボイラ水の水位を押し上げ、ボイラ水が蒸気側へ移行する現象です。

キャリーオーバーの影響

- 蒸気の質の低下により、蒸気を製品系に直接使用する場合には製品品質に影響を与える

- 蒸気系配管の腐食やスケール等の発生、ドレン回収時はボイラ水質にも影響する

- 渇き度の低下により潜熱が減少し、蒸気使用量が増加する(エネルギーの損失)

- 自動制御関係の検出端の開口部及び連絡配管の閉塞又は機能障害をもたらす

- 蒸気配管内に大量の水が混入することでハンマリングが発生する

ハンマリングが起きるとカンカンと音が鳴る、という記載を本やネットで見たことありますが、自分の経験ではそんな生易しい感じの音ではなかったです笑。自分の聞いた音はドガッ、バガッといった狭い空間内で何かが爆ぜる、ぶつかり合う衝撃音でした。そりゃ配管や機器も悪くなるわなと納得。

キャリーオーバーの原因

キャリーオーバが発生する一般的な原因として、以下が挙げられます。

- ボイラ薬品の過剰注入やボイラ水の過剰濃縮など水質管理の不備

- ボイラ給水への油脂類などの混入

- 汽水分離器の設計不良や整備不良など機械的なトラブル

- ドラム水位の設定不良や運転管理の不備

キャリーオーバーの対策

キャリーオーバーを防止するためには、以下のような対策が必要となります。

① 薬注量やブロー量の最適化

ボイラ水中の塩類濃度が高くなれば、キャリーオーバーを起こしやすくなるので、適正な薬注量やブローにより常にボイラ水の塩類濃度を適正に維持する必要があります。

水質管理に関する記事もあります。

② 油脂類等の混入防止

油脂類は通常は給水中には存在しませんが、定修時に工事や点検の影響で油脂が入り込む場合があり、その際は混入を防止する措置を取る必要があります。特に動植物油脂はボイラ水中のアルカリ成分によってけん化され、ホーミングを著しくします。また、ボイラ内面に付着した油脂類は酸化鉄、酸化銅などの腐食生成物が付着する核になり、硬質のスケール状物質を生成します。

また、伝熱面に付着した油脂類は加熱によって炭化し,炭素質の硬いスケールになり,伝熱面の過熱原因になります。

③ 汽水分離器(ミストセパレータ)の点検

ボイラ水に油脂の混入がなく、塩類濃度も高くないのにキャリーオーバが発生する場合には、汽水分離器が不良な可能性があるので、点検し、必要があれば修理や改造を施す必要があります。

④ 運転条件の適正化

ボイラの運転水位が適正かを確認するとともに、蒸気負荷の大きな変動がないか、燃料の使用量は適切か確認する必要があります。アキュムレータ(蒸気流量の急な変動を抑制し、ボイラ負荷を一定に保つ装置)を設置するなどしてキャリーオーバを防止する方法もあります。

以上の対策をしてもダメなら排水の管理値に注意しながらブロー量を大幅に増やして無理矢理ボイラー系内の水を入れ替える、最悪停止して点検・清掃する、というのが対策でしょうか。

最後に

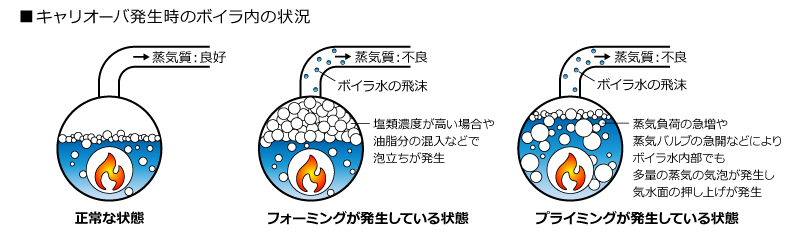

最後に、キャリーオーバーが発生している際のボイラー内の状況を解説した図を貼っておきます。ボイラー系の水質管理をしっかりしないと腐食だったりキャリーオーバーが発生したりしてロクなことがないので、分析結果をよく見て適正な状態にしておきましょう。

ご安全に!

コメント